Land wählen

Suche

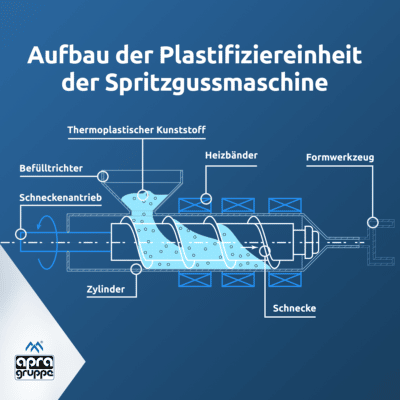

Das Spritzgießen ist das wohl meistverwendete Verfahren zur Massenfertigung von Teilen aus thermoplastischen Kunststoffen.

Der Arbeitszyklus beginnt mit der Dosierung des Materials. Dabei zieht die drehende Schnecke Kunststoffgranulat aus dem Trichter ein.

Das Granulat wird durch die Wärmezufuhr der Heizbänder, die den Zylinder umgeben, erwärmt. Durch die mechanische Reibung entsteht außerdem die sogenannte Friktionswärme, welche bei der Förderung des Materials in der Schnecke entsteht. Durch die Wärme der Heizbänder und die Friktionswärme wird das Material aufgeschmolzen. Das Material wird durch die Drehbewegung der Schnecke nach vorne gefördert, wodurch die Schnecke zurück gedrückt wird. Die Förderung des Materials stoppt, wenn die Schnecke das eingestellte Dosiervolumen oder den eingestellten Schneckenweg erreicht hat.

Nachdem genug Formmasse dosiert wurde, schließt sich das Werkzeug und die Plastifiziereinheit fährt an das geschlossene Formwerkzeug heran. Nun fährt die Schnecke ohne Drehung, angetrieben durch Hydraulik, nach vorne. Durch die dadurch entstehende Kolbenkraft wird das dosierte Material durch die Düse in das Formwerkzeug gedrückt. Eine Rückstromsperre verhindert, dass das Material beim Einspritzen in die Schneckengänge zurück gedrückt wird. Die Rückstromsperre schließt sobald eine axiale Bewegung der Schnecke in Richtung des Werkzeuges erfolgt.

Nun beginnt die Kühlzeit. In dieser Zeit härtet das Material im Formwerkzeug aus. Gleichzeitig wird die durch das Abkühlen hervorgerufene Schwindung mittels Nachdrücken von Kunststoffschmelze ausgeglichen.

Nach dem Nachdrücken beginnt die sogenannte Restkühlzeit. In dieser Zeit wird das Formteil fertig gekühlt bis die Entformungstemperatur erreicht ist. Diese Temperatur variiert stark je nach Kunststoff und Werkstück. Zudem wird während dieser Zeit wieder Material für den nächsten Schuss dosiert. Nach dem Dosieren wird die Plastifiziereinheit vom Werkzeug abgefahren, da sonst die Düsenspitze erkaltet. Nun öffnet sich das Werkzeug und das fertige Formteil wird z.B. mittels hydraulischem Auswerfer oder einer Abstreiferplatte aus dem Werkzeug entfernt. Danach schließt sich die Form wieder und der Zyklus beginnt erneut.

Sie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen