Produktmanagement 3D-Druck-Technik

Land wählen

Suche

Unsere Vakuumguss-Technik ist ein besonders wirtschaftliches Verfahren zur Herstellung von Prototypen, Vor- oder Kleinserien. Selbst minimale Losgrößen realisieren wir mit der Vakuumguss-Technik ohne Werkzeugkosten im gewünschten Design und Just-In-Time. Die Technik eignet sich insbesondere für die Produktion von Kunststoffteilen mit speziellen Anforderungen sowie für das Umgießen von Bauteilen. Unterschiedliche Werkstoffe, die miteinander kombinierbar sind, sorgen für zusätzliche Flexibilität in der Gestaltung.

Gerne entwickeln wir für Sie nach Ihren Vorstellungen 3D-Designvorschläge oder 3D-Konstruktionen und fertigen ein individuelles Urmodell an. Hierzu setzen wir unsere modernen 3D-Druckverfahren ein. Durch Umgießen des fertigen Urmodells mit Silikon entsteht die Gießform. Der Formhohlraum wird dann mit einem 2-Komponenten-Gießharz unter Vakuum gefüllt. Die eingesetzten Werkstoffe verfügen über unterschiedlichste Eigenschaften bezüglich Shore-Härte, Temperaturbeständigkeit, Schlagfestigkeit und Brandverhalten sowie verschiedenste Zulassungen (FDA etc.).

Alle Materialien können nahezu grenzenlos eingefärbt werden. Auch transparente Varianten sind möglich. Bei der Nacharbeit werden Angüsse, Trennstellen und Materialreste sorgfältig entfernt. Nachträgliche Bohrungen und Gewinde können problemlos eingefügt werden.

Unsere Vakuumguss-Technik ist ein besonders wirtschaftliches und schnelles Verfahren zur Herstellung von Prototypen sowie Vor- oder Kleinserien. Selbst minimale Losgrößen realisieren wir mit der Vakuumguss-Technik ohne Werkzeugkosten im gewünschten Design und Just-In-Time. Die Technik eignet sich insbesondere für die Produktion von Kunststoffteilen mit speziellen Anforderungen sowie für das Umgießen von Bauteilen. Unterschiedlichste Werkstoffe, die miteinander kombinierbar sind, sorgen für zusätzliche Flexibilität in Funktion und Gestaltung.

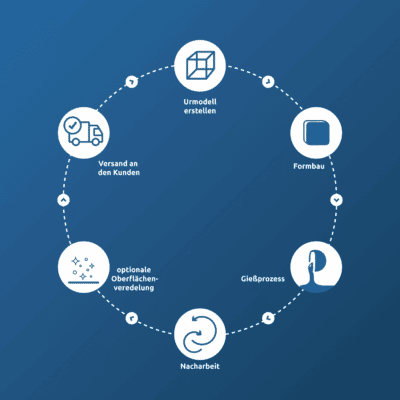

Wie funktioniert der Vakuumguss?

Gerne entwickeln wir für Sie nach Ihren Vorstellungen 3D-Designvorschläge oder 3D-Konstruktionen und fertigen ein individuelles Urmodell an. Hierzu setzen wir unsere modernen 3D-Druckverfahren ein. Natürlich können Sie uns auch ein bestehendes Bauteil oder 3D-Daten zur Verfügung stellen.

Dieses Urmodell finishen wir nach Ihren Wünschen. Bedeutet, wir bringen die gewünschte Struktur des späteren Bauteils und/oder Beschriftung oder Kundenlogo, als Gravur oder Erhaben, auf.

Aus dem gefinishten Urmodell wird die Silikonform erstellt.

In einem Formkasten wird das Urmodell fixiert und positioniert und mit Silikon umgossen. Das Silikon härtet unter Wärme aus und die Gießform ist fertig. An den beim Formbau festgelegten Trennstellen wird die Form nun aufgeschnitten und das Urmodell entnommen.

Um die Abgüsse, also die Vakuumgießteile, im nächsten Schritt zu erstellen, wird die Form geschlossen und beim Gießprozess unter Vakuum mit flüssigem Kunststoff (in diesem Fall Polyurethane, die nach Kundenwunsch individuell nach RAL-Tönen ein färbbar sind) gefüllt.

Optional besteht die Möglichkeit, Bleicheinleger oder Gewindeeinsätze sowie beigestellte Kundenteile zu vergießen. Der flüssige Kunststoff härtet in der Form aus und im Anschluss können die Bauteile entnommen werden. Diese Bauteile entsprechen 1:1 dem Urmodell.

Im Nacharbeitsprozess werden die Abgüsse nachgearbeitet, geschliffen sowie Bohrungen und Gewinde sauber ausgearbeitet. Auch Hinterschneidungen am Fertigteil sind problemlos umsetzbar. Grundsätzlich sind alle Oberflächenveredelungen (Lackierung, Digitaldruck, Siebdruck, EMV-Beschichtung etc.) möglich.

Die eingesetzten Werkstoffe verfügen über unterschiedlichste Eigenschaften wie Shore-Härte (von elastisch, gummiartig bis hart), Temperaturbeständigkeit, Schlagfestigkeit, Transparenz, UV-Stabilität, chem. Beständigkeit, Brandverhalten und verschiedenste Zulassungen (FDA, UL94 etc.).

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Turnstile. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen